Notre savoir-faire

Nos collaborateurs, technico-commerciaux, accompagnent leurs clients depuis la conception d’un projet jusqu’à l’après-vente.

Ils apportent leur aide pour mettre au point le cahier des charges, la définition des caractéristiques techniques selon les besoins (dureté, épaisseurs, forme),

le meilleur rapport prix outillage/quantité de pièces et le meilleur compromis durée de vie/facilité d’utilisation.

Pour les pièces standardisées, les efforts de FIMOR portent sur le service, la disponibilité, la compétitivité.

DESIGN ET INNOVATION

Dès la première étape de conception d’une pièce, les techniciens et chimistes du groupe FIMOR sélectionnent les élastomères de polyuréthane les plus pertinents, et les procédés les plus économiques en terme d’outillage et de formes de pièces.

FIMOR porte une attention particulière et constante au développement à l’innovation tant pour les procédés de transformation que pour les utilisations nouvelles de ses polymères. FIMOR a déposé plus de dix brevets.

Une grande partie des succès commerciaux, d’abord en sérigraphie (leader mondial), puis dans les autres spécialités industrielles, sont la conséquence d’investissements R&D importants. FIMOR dispose d’un laboratoire de test et d’une équipe de recherche dynamique.

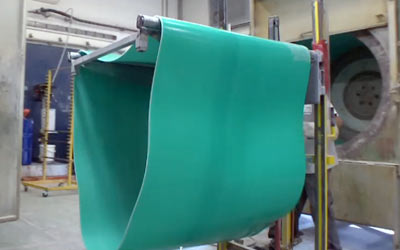

LA CENTRIFUGATION

La centrifugation est le premier procédé de fabrication des feuilles techniques de polyuréthane (PUR) chez FIMOR. Au préalable les matériaux (pré-polymères) sont mélangés à l’aide de machines de coulée puis déposés dans les tambours rotatifs de centrifugeuses. La quantité de matière déposée détermine l’épaisseur finale de la plaque. Ce procédé garantit une répartition optimale de la matière, et des états de surface exempts de défauts (rayures, bulles) ainsi qu’une homogénéité parfaite dans l’épaisseur des feuilles.

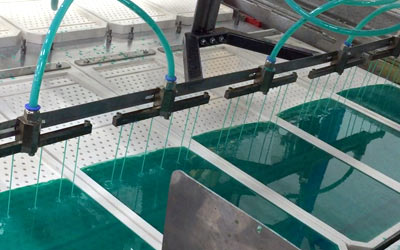

LA COULÉE SUR TABLE

Le procédé de coulée sur table consiste à déposer de la résine de PUR dans un cadre ou dans toute forme de moule, sur une table chauffée à une température choisie. Cette méthode est utilisée pour concevoir des plaques d’épaisseurs plus élevées et de dimensions autres que les formats fixes obtenus par centrifugation. Elle permet de réaliser prototypes et moyennes séries avec des coûts et des délais de réalisation d’outillage sans commune mesure avec l’injection.

QUALITÉ, ENVIRONNEMENT ET CERTIFICATIONS

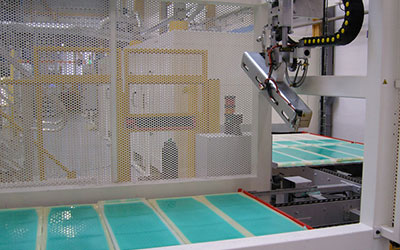

Les pièces polyuréthane sont fabriquées par coulée en France, dans l’usine FIMOR du Mans, et pour certaines spécialités dans le Connecticut (FIMOR NORTH AMERICA). FIMOR garantit une traçabilité depuis les matières premières jusqu’aux produits finis.

FIMOR est une entreprise certifiée ISO 9001 et ISO 14001 par le TÜV. FIMOR est tenue de garantir la constance de ses processus de fabrication, comme des performances de ses produits.

Les produits FIMOR sont également en conformité avec les normes REACH, RoHS, et même PaHS dans les basses duretés.

Les USP FIMOR pour traverses mono-blocs et bi-blocs ainsi que les protections anti-bruit pour wagons de ballastières sont homologués et référencés par SNCF RESEAU. Les cales techniques FIMOR sont, elles, validées et référencées par SNCF MOBILITES.

D’autres grands comptes internationalement connus comme INFRABEL, AIRBUS, COLAS, MECCOLI, TSO, MECACHROME, CLAAS, HAKO, NILFISK, NUMATIC (…) sont fidèles à FIMOR.